La frase del giorno

I consumatori pagano solo per quello che è loro utile e da loro valore. Nient’altro è qualità.

Peter Ducker

Ergonomia e sviluppo nuovi prodotti

Lo sviluppo di nuovi prodotti non è il frutto di un lampo di genio, ma il risultato di un impegno costante e di tanto lavoro.

Lo sviluppo di nuovi prodotti non è il frutto di un lampo di genio, ma il risultato di un impegno costante e di tanto lavoro.

Le 7 mosse per creare un prodotto di successo:

1. Fase di concept

La prima fase di progettazione del prodotto è la fase di concept, in questo momento cominciamo a pensare al prodotto e alla sua capacità di soddisfare i bisogni dei clienti. E’ il momento di definire cosa e come lo farà.

Ci sono molte tecniche che consentono di sviluppare delle idee per la creazione di nuovi prodotti, ad esempio una o più sessioni di “brainstorming”, consentono di generare delle idee per definire la forma e le funzioni del vostro prodotto. È possibile effettuare schizzi veloci, gli elenchi delle funzioni, gli elenchi delle parti ecc.; in questa fase non è necessario andare troppo nel dettaglio.

E’ importante verificare se esistono norme tecniche o legislative che fissano delle caratteristiche del prodotto che stiamo sviluppando per tenerne conto da subito.

2. Decidete chi sono i vostri “utenti”

Se avete in mente un prodotto dovete definire a chi è destinato e chi lo userà.

Un “gruppo di utenti2 è un gruppo di persone che utilizzeranno il prodotto che hanno caratteristiche simili o che possono usarlo in un modo simile. Si potrebbe avere più di un gruppo di utenti per il prodotto.

3. Decidete come e dove il vostro prodotto sarà utilizzato

Pensate a come il vostro prodotto sarà usato. Voi potete avere in mente un impiego del prodotto, ma provate a pensare a tutti i modi in cui il vostro prodotto potrebbe essere utilizzato anche in maniera impropria e che non diventerà pericoloso in questi casi.

4. Scoprite la concorrenza!

Cercate altri prodotti che hanno caratteristiche o funzioni simili al vostro. Comparate il vostro prodotto a quello dei concorrenti e scopritene i “punti di forza” o di “debolezza”.

Chiedete ai consumatori se sono soddisfatti dei prodotti della concorrenza.

5. Progettate il vostro prodotto

Progettate il vostro prodotto in funzione delle caratteristiche desiderate dal gruppo di utenti che avete scelto. Potrebbe essere necessario prendere in considerazione le dimensioni del corpo degli utenti e la loro forza – questo si chiama antropometria. Ad esempio, i bambini piccoli o persone con ridotta destrezza, come le persone anziane con artrite, avranno bisogno di comandi, pulsanti o impugnature più grandi di quelle per un adolescente. Su questo argomento vi propongo due articoli dedicati all’ergonomia applicata alla progettazione degli imballaggi: Ergonomia perchè? e Ergonomia applicata.

Non dimenticate di pensare a tutti gli utenti, compresi quelli che potrebbero essere necessari per spostare o mantenere il vostro prodotto. Se si progetta un mobile, per esempio, potrebbe essere necessario pensare a come qualcuno lo dovrà sollevare o spostare per pulire intorno ad esso.

Tradizionalmente i progettisti hanno richiesto all’ergonomia soprattutto conoscenze sull’uomo biologico. Oggi invece si vuole che l’ergonomia entri nel vivo del progetto, con metodi e mezzi che consentano di conoscere e prevedere ciò che gli utenti chiedono (o chiedereanno) ai prodotti, ai sistemi e agli ambientei, in termini di prestazione e piacevolezza. e’ quanto viene richiesto dalla produzione che non può più accontentarsi della conoscenza empirica delle caratteristiche dei suoi futuri clienti/utilizzatori.

____________________________________________

Titolo: Ergonomia e progetto

Formato: 249 pagg, copertina morbida, 1998

Editore: Maggioli

Prezzo: L. 38.000 –> € 10,00

Per ordinare: Inviate una mail a amministrazione@plasticando.it indicando il vostro Nome, Cognome, indirizzo completo. Il libro e’ spedito con un contributo di € 12,00 per spese di spedizione nel caso di pagamento in contrassegno o € 6,00 per pagamento anticipato con paypal o bonifico bancario. Non sarà emessa fattura in quanto trattasi di vendita occasionale tra privati.

____________________________________________

6. Preparate un prototipo del prodotto

Questa fase si chiama prototipazione. State facendo una copia del vostro prodotto per farlo provare alle persone, per vedere se sembra che funzionerà e, soprattutto, che cosa pensano gli utenti quando lo vedono per la prima volta. Questo è un modo rapido, economico e facile per verificare le vostre idee. Se avete bisogno di cambiare il disegno o le funzioni del prodotto, lo potete fare senza perdere troppo tempo o spendere molto.

Convincete la gente a usare il prototipo in maniera naturale e potrete verificare se lo utilizzano con facilità o se incontrano delle difficoltà.

Se si scopre che è necessario fornire molte istruzioni all’utente per il suo utilizzo corretto, forse si dovrebbe pensare a semplificare il prodotto!

7. Create il vostro progetto finale del prodotto!

Una volta che avete definito le caratteristiche del vostro prodotto potete anche pensare all’estetica.

I vostri utenti saranno attratti dall’estetica prima di acquistare il prodotto e torneranno a comprarlo se oltre che funzionare bene, sarà bello da vedere.

Offerta di Natale: acquista i libri con il 30% di sconto

L’editore dei miei libri offre uno sconto del 30% per l’acquisto di questi volumi.

Per acquistare con lo sconto del 30%, scegli il libro:

Proprietà e lavorazione delle materie plastiche: versione cartacea o versione e-book

Caccia al difetto nello stampaggio ad iniezione: versione cartacea o versione e-book

Stampaggio ad iniezione scientifico: versione cartacea o versione e-book

Conoscere le materie plastiche e i parametri della pressa: versione cartacea

inserisci il codice NATALE30 durante l’acquisto nell’apposito campo (Se hai un codice coupon inseriscilo qui sotto).

Buona lettura

Manutenzione degli stampi

Per produrre prodotti di qualità bisogna usare stampi di qualità!

Gli stampi sono come delle autovetture che con il tempo si usurano e richiedono interventi di manutenzione. Chi possiede e guida regolarmente un’autovettura sa quanto sia importante effettuare la manutenzione preventiva per non rimanere in panne e ricorrere al meccanico solo quando si verifica il guasto. Molti proprietari di autovetture, però, non hanno mai letto il libretto di uso e manutenzione della propria automobile! «So come guidare la mia nuova automobile!», rispondono in molti, «non ho acquistato un nuovo frullatore!». A questi «sapientoni» accadrà, prima o poi, di leggere quel famoso libretto nella corsia di emergenza di un’autostrada a centinaia di chilometri dal più vicino centro abitato! Scopriranno allora che il tagliando previsto a 40.000 km è stato superato da un bel pezzo e che la cinghia dell’alternatore andava sostituita molto tempo prima di quel giorno. Certo, la manutenzione preventiva è un investimento, ma quanto abbiamo speso tutte le volte che siamo rimasti in panne? Costo del carro attrezzi, intervento del meccanico per la sostituzione del pezzo rotto e per la riparazione dei danni conseguenti al guasto (forse anche con un sovrapprezzo per l’intervento notturno o in giorno festivo). E i costi indiretti? Tempo perso, appuntamenti mancati, affari andati a monte, stress … Questa esperienza si può verificare tal quale nella vostra azienda se uno stampo si rompe improvvisamente mentre state eseguendo una commessa…, e allora i danni saranno ancora maggiori.

Un recente studio, condotto negli Stati Uniti, dimostra che il costo iniziale di uno stampo è solo il 20% del suo costo totale a fine vita. L’altro 80% è dovuto a costi diretti ed indiretti legati a riparazioni o manutenzione straordinaria; ad esempio, i costi di:

- Fermo macchina,

- Regolazione e avvio della produzione

- Bassa efficienza della macchina

- Lotti rigettati per scarsa qualità

- Perdita di immagine dell’azienda.

La manutenzione dello stampo richiede attenzione per i dettagli. Il segreto per non «rimanere in panne» è quello di avere un programma di manutenzione preventiva, una documentazione tecnica precisa e facile da usare, dei tecnici formati allo scopo, la possibilità di reperire facilmente e velocemente i materiali di consumo e le parti di ricambio.

Frequenza della manutenzione

Il grado e la frequenza della manutenzione dipendono da cinque fattori:

- Materiale dello stampo: stampi realizzati in alluminio o altri materiali teneri si usurano più velocemente di quelli realizzati in acciaio convenzionale o stampi realizzati in materiale duro.

- Complessità dello stampo: stampi realizzati con meccanismi complessi e parti piccole si usurano maggiormente e richiedono frequenti interventi di manutenzione.

- Polimero iniettato nello stampo: il polimero impiegato per la realizzazione del pezzo determina la frequenza e l’intensità della manutenzione necessaria. Le caratteristiche del polimero che favoriscono l’usura dello stampo sono:

- temperatura di iniezione (più alta è la temperatura, maggiore è l’usura);

- presenza di riempitivi (polimeri riempiti con fibre di vetro o minerali sono più abrasivi ed usurano lo stampo più velocemente).

- Condizioni di utilizzo dello stampo: l’usura è accentuata da un uso scorretto dello stampo. Condurre lo stampo ai limiti delle condizioni di sicurezza lo danneggia irrimediabilmente. I fattori di «abuso» da evitare sono:

- eccessiva forza di chiusura

- pressione di iniezione molto alta

- aprire e chiudere lo stampo «a scatti»

- fare sbattere lo stampo durante la chiusura

- chiudere lo stampo su parti solo parzialmente estratte

- non lubrificare lo stampo

- uso di acqua molto dura (con elevato contenuto di calcare)

- ecc.

- Fattori ambientali dello stampo: l’usura dello stampo dipende anche dalle condizioni dell’ambiente in cui lo stamposi trova.

- ambiente di lavoro sporco e polveroso,

- locali aperti all’ambiente esterno e alla possibilità di ingresso di sporco e polvere (finestre e porte sempre aperte)

- grasso delle macchine sul pavimento,

- aria satura di sostanze acide e corrosive,

- aria troppo umida,

- aria troppo secca e polverosa aumenta l’abrasione.

La soluzione ai fattori ambientali di usura è semplice:

- Mantenere le macchine e gli stampi in buona manutenzione

- Per il circuito di raffreddamento usare acqua dolce o trattata

- Asciugare il circuito di raffreddamento dello stampo con aria compressa ogni volta che viene rimosso dalla pressa

- Separare l’ambiente di lavoro da quello esterno (tenere le porte e le finestre chiuse)

- Mantenere l’ambiente di lavoro pulito (eliminare periodicamente la polvere o versamenti di grassi ed acidi)

- Mantenere l’ambiente di lavoro al giusto grado di umidità

Manutenzione Preventiva vs. Reattiva

Le aziende che vogliono ridurre i tempi di fermo macchina ed incrementare la vita dello stampo, devono passare da un approccio reattivo basato sulla riparazione a quello proattivo basato sulla manutenzione preventiva. Nel primo caso lo stampo viene riparato solo dopo che il guasto si è manifestato; nel secondo l’operatore di linea deve seguire la storia dello stampo ed intervenire prima che il grado di usura porti al guasto o alla produzione di parti difettose.

In un’azienda proattiva molte operazioni di manutenzione, come la pulizia dello stampo, l’ingrassaggio o il controllo della presenza di cavità otturate, vengono condotte direttamente dall’operatore di linea che ha ricevuto:

- il manuale di uso e manutenzione dello stampo

- procedure semplici

- strumenti e prodotti per la manutenzione

- una formazione adeguata.

Manuale d’uso e manutenzione

La qualità di un prodotto è la capacità di un’azienda di soddisfare i bisogni del cliente. Le prestazioni che l’azienda deve fornire al cliente si compongono di una parte tangibile (il prodotto e le sue caratteristiche) e di una parte intangibile (il servizio che accompagna il prodotto).

Dare un manuale d’uso e di manutenzione del proprio prodotto significa:

- battere la concorrenza sul piano del servizio al cliente

- aiutare il cliente ad utilizzare subito e bene il prodotto

- permettere al cliente di usare correttamente il prodotto allungandone la vita in modo da trasmettere l’idea di solidità ed affidabilità

- assistere il cliente dopo la vendita

- mantenere il cliente per futuri acquisti

- seguire la storia della propria produzione.

Il manuale di manutenzione serve al cliente e al produttore. Infatti attraverso il manuale di manutenzione il produttore può seguire la storia di uno stampo o di una famiglia di stampi apprendendo:

- i punti di forza e di debolezza,

- le condizioni di maggiore usura e rischio,

- le aree di miglioramento per i prodotti successivi.

Il produttore potrà seguire lo stampo durante il suo intero ciclo di prodotto offrendo al cliente un servizio di assistenza post-vendita con dei contratti di esclusiva che gli permetteranno di mantenere il cliente che altrimenti potrebbe rivolgersi ad altri produttori, prima per una semplice riparazione e poi per la sostituzione di quello stampo o per l’acquisto di uno simile.

Un manuale impeccabile sotto ogni profilo offre concrete possibilità di risparmi operativi per gli utilizzatori ed è una opportunità, assolutamente unica per il produttore, di trasmettere il proprio messaggio di qualità ai clienti.

Il responsabile della manutenzione deve conoscere lo stato di ogni stampo per poterne prevedere la vita utile prima che sia necessario sospendere la produzione per effettuare la manutenzione.

La manutenzione preventiva in 6 mosse

Documentazione

Durante la produzione, il tecnico responsabile deve tenere nota di tutti i difetti riscontrati sulle parti e la relativa cavità. Infatti la mappatura dei difetti rispetto alla cavità, con il passare del tempo, può evidenziare i problemi di manutenzione di alcune parti dello stampo. La localizzazione dei difetti in alcune cavità dello stampo può essere riconducibile a canali caldi non bilanciati, problemi al punto di iniezione, presenza di impurità, bruciature o altro.

Smontaggio

Per un accurato intervento di manutenzione preventiva bisogna procedere allo smontaggio dello stampo. Innanzi tutto il tecnico addetto alla manutenzione deve potere disporre del manuale di manutenzione con chiare procedure operative e di sicurezza. Il manuale deve dettagliare tutte le precauzioni e le operazioni da effettuare per smontare lo stampo dalla pressa ed adagiarlo sul banco di lavoro. Dopo che lo stampo è stato alloggiato sul banco di lavoro, si procederà alla sua osservazione dall’esterno e con un’apposita lista di riscontro si cercherà di rispondere alle domande: è lo stampo eccessivamente sporco? Vi sono tracce di perdite d’acqua o olio? Vi sono delle tracce di usura o danneggiamento? Dopo avere svuotato ed asciugato il sistema di raffreddamento si può procedere allo smontaggio dei vari piatti. In questa fase si procede all’ispezione per evidenziare segni di usura, bruciature o presenza di parti rotte. Si passa poi allo studio dello stampo con l’aiuto della mappa dove abbiamo riportato il tipo, la posizione e la frequenza dei difetti riscontrati durante la produzione.

Risoluzione dei problemi

Per trovare la causa di un difetto bisogna seguire ogni indizio utile. Pertanto prima di effettuare la pulizia dello stampo si osserverà la presenza di parti con maggiore concentrazione di sporco, parti più lucide o usurate. La loro presenza può evidenziare un problema di eccessiva usura o di un componente rotto da sostituire. Per condurre gli interventi di manutenzione preventiva è necessario del personale preparato, un buon manuale, delle procedure chiare e tanta pazienza, spirito di osservazione e meticolosità. Utilizzando il foglio di raccolta dati dei difetti riscontrati durante la produzione si può procedere all’individuazione delle cause e alla riparazione sia in ordine cronologico sia raggruppando i difetti per categorie omogenee. Durante gli interventi di manutenzione preventiva possono essere evidenziate delle condizioni di usura che però non sono tali da richiedere un intervento immediato. In questo caso ci si limiterà a programmare l’intervento di riparazione prima che si possano produrre dei pezzi difettosi.

Pulizia dello stampo

Dopo avere esaminato tutti i possibili indizi di usura o guasti si può procedere ad un’accurata pulizia dello stampo. A seconda del tipo materiale impiegato si possono avere diversi tipi di residui: polimero, impurità, coloranti, additivi, ecc. Ovviamente lo scopo del tecnico addetto alla manutenzione sarà quello di ripulire lo stampo nel modo più accurato, ma più in generale l’obiettivo è quello di produrre mantenendo il processo sotto controllo, cioè pulire e mantenere lo stampo in maniera consistente durante il tempo. Il problema principale del controllo di qualità non è l’eliminazione della variabilità, poiché questa è intrinseca di tutti i processi naturali; ma il mantenerla entro certi limiti accettabili. La pulizia dello stampo può avere un’influenza notevole sulla qualità della produzione, quindi si avrà cura di condurla secondo modalità standard e con tecniche e prodotti sempre uguali.

La pulizia dello stampo deve essere accompagnata dall’osservazione e documentazione del livello di corrosione e dall’uso di prodotti specifici per evitare la corrosione. Ma soprattutto bisogna eseguire la manutenzione preventiva quando questa è stata programmata e non due o tre settimane più tardi solo perché bisogna continuare a produrre.

Montaggio

Dopo avere organizzato e preparato l’intervento di manutenzione, smontato lo stampo, individuati i problemi ed effettuata la pulizia, sarebbe un crimine non procedere accuratamente al montaggio. Questa fase potrebbe vanificare il lavoro fatto precedentemente.

Prima di tutto bisogna controllare che tutti i difetti elencato nei vari fogli per la raccolta dei dati sono stati risolti, quindi si annoterà il nuovo stato delle stampo. A questo punto è buona norma spruzzare sullo stampo un prodotto specifico contro la corrosione. Solo dopo si può procedere al montaggio seguendo le avvertenze e le modalità riportate nel manuale di manutenzione.

Conclusioni

La manutenzione preventiva degli stampi permette di risparmiare costi e tempo. Il successo del programma di manutenzione dipende:

- da un piano aziendale di manutenzione programmata

- dalla formazione degli operatori di linea

- dalla disponibilità di un manuale di uso e manutenzione dello stampo

L’esperto risponde: Temperatura di distorsione termica

D: Qual’é la precisa definizione di temperature di distorsione termica?

La temperature di distorsione è un indicatore ampiamente utilizzato per misurare le performance termiche di un polimero. La misura della temperature di distorsione è specificata dalla norma ASTM Standard D 648 intitolata “Temperatura di distorsione della plastica sotto carico a flessione, in posizione di taglio”.

Per eseguire questa prova il materiale è in un bagno termico e sottoposto ad un carico in corrispondenza di tre punti. La temperatura del bagno è aumentata lentamente affinché il campione rammollisce e raggiunge la deformazione desiderata. La temperatura alla quale si ottiene una certa deformazione, sotto l’applicazione di un certo carico, è la temperatura di distorsione termica (HDT). Per i polimeri amorfi la temperatura di distorsione è vicina a alla temperatura di transizione vetrosa.

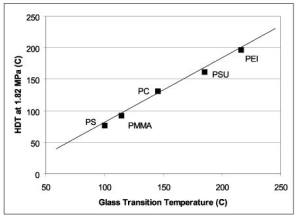

La figura seguente mostra la temperatura di distorsione per un carico di 1.82 MPa per diversi polimeri amorfi:

Legenda:

Legenda:

PEI: polieterimmide

PSU: polisulfone

PC: Policarbonato

PMMA: Polimetilmetacrilato

PS: Polistirene

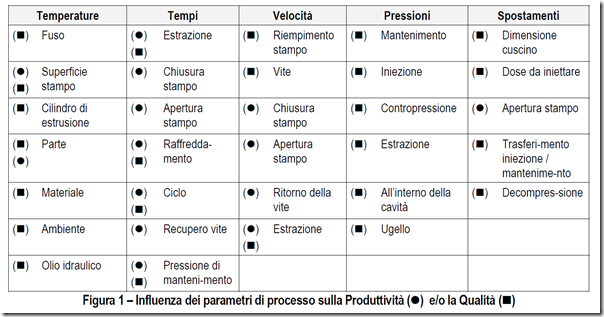

I parametri che permettono di monitorare e controllare il processo di stampaggio ad iniezione sono molteplici.

Un’ulteriore distinzione tra questi parametri può essere effettuata con riferimento al fatto che essi possono influenzare la produttività del processo, la qualità del prodotto o entrambe le cose.

Nella tabella che segue i parametri di processo sono stati raggruppati in cinque categorie:

- Temperature

- Tempi

- Velocità

- Pressioni

- Spostamenti

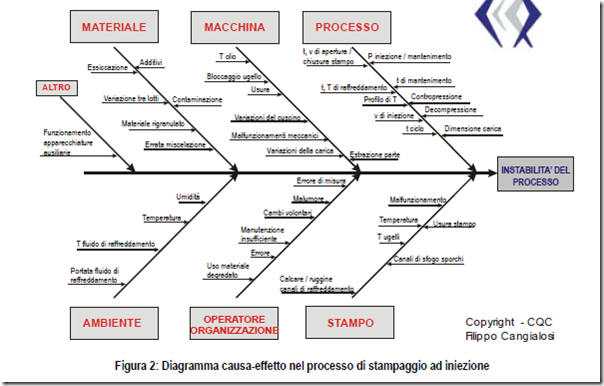

Fattori di disturbo del processo di stampaggio

Il processo di stampaggio deve essere continuamente monitorato e regolato per compensare le variazioni dovute a cause accidentali e naturali.

Le cause accidentali di variazione sono quelle dovute ad un fenomeno esterno al processo, non previsto.

Le cause naturali sono quelle insite nel processo stesso, ad esempio la normale variabilità della pressa o le oscillazioni delle caratteristiche del materiale da un lotto all’altro.

Ad esempio, l’errore dovuto all’operatore può essere accidentale se non è previsto, ma può essere naturale se diventa sistematico a causa di una carenza di conoscenze.

Il diagramma a spina di pesce riportato nel seguito raggruppa tutte le possibili cause di variazione del processo in sei sottoclassi:

Conclusioni

Lo Stampaggio ad iniezione è un processo molto complicato poiché i fattori che influenzano la qualità della parte e la stabilità del processo sono molti e, spesso, fra di loro dipendenti. Per regolare ed ottimizzare i parametri di processo bisogna agire sui parametri che hanno il maggiore impatto sulle variabili fondamentali della plastica che si vogliono controllare. Per tenere sotto controllo i parametri più importanti del processo abbiamo proposto la loro classificazione in sei sottoclassi: materiale, pressa, stampo, ambiente, processo, operatore ed organizzazione.

Per approfondire

Libro “Conoscere le materie plastiche e i parametri della pressa”.

L’esperto risponde: specifiche delle materie prime

D: Chi si occupa di stampaggio ad iniezione deve controllare le specifiche e la qualità della materia prima in ingresso?

Il compito principale dello stampatore è quello di produrre delle parti con la qualità specificata, al costo più basso. Quindi egli dovrebbe controllare almeno che la materia prima sia adatta al processo che la deve utilizzare. Questa valutazione può essere articolata su tre livelli:

- Controlli essenziali

- Controlli medi

- Controlli avanzati

Il primo controllo indispensabile deve essere fatto in laboratorio per determinare l’indice di fluidità o grado del polimero (MFI, Melt Index, ecc.). Ma questo test può non fornire tutte le indicazioni necessarie e trarre in inganno se non se ne conosce bene il significato ed I principi teorici di base su cui si fonda. E’ buona norma condurre il test a diverse condizioni di gradiente di velocità e di temperature.

Il secondo controllo deve essere effettuato regolando la pressa secondo le impostazioni standard; si eseguono alcune stampate “in aria” e si misura la temperatura del fuso (con una termocoppia o un termometro ad infrarossi).

Poi si stampano almeno 5 parti e si controlla la variazione di peso che dovrebbe essere contenuta tra +/- 0.01-0.05 %, a seconda delle parti. Suggeriamo di prelevare almeno 25 gruppi di cinque campioni consecutivi in un periodo di 1-2 ore e costruire una carta di controllo.

Se la temperatura del fuso, il peso, la forma ed il colore della parte sono soddisfacenti il materiale è accettabile.

La dimensione finale della parte dovrebbe essere misurata 24-48 ore dopo lo stampaggio in un ambiente ad umidità e temperatura controllata. Dopo questo periodo si possono effettuare anche altri test come il colore, deformazione, proprietà meccaniche, resistenza alle condizioni ambientali, ecc.

Questi controlli sono abbastanza semplici ed elementari e dovrebbero essere effettuati ogni volta si mette in macchina lo stampo o si cambia il materiale. I controlli illustrati potranno evidenziare eventuali problemi, ma solo dopo che la produzione è iniziata.

Se volete capire la causa di eventuali problemi evidenziati dal test precedente o se volete analizzare il materiale prima di iniziare la produzione dovete condurre delle prove sul materiale per rispondere alle seguenti domande:

- La composizione del materiale è corretta?

- La parte può essere prodotta con questo materiale?

- Il materiale permette di ottenere le caratteristiche estetiche e di performance definite nelle specifiche tecniche?

Ergonomia e sviluppo imbalaggi

L’ergonomia, secondo l’International Ergonomics Association, è la scienza che si occupa dell’interazione tra gli elementi di un sistema (umani e d’altro tipo) e la funzione per cui vengono progettati (nonché la teoria, i principi, i dati e i metodi che vengono applicati nella progettazione), allo scopo di migliorare la soddisfazione dell’utente e l’insieme delle prestazioni del sistema. In pratica è quella scienza che si occupa dello studio dell’interazione tra individui e tecnologie (Fonte: wikipedia).

Il termine “ergonomia” deriva dalle parole greche “érgon” (lavoro) e “ńomos” (regola, legge). È stata usata per la prima volta da Wojciech Jastrzębowski in un giornale polacco nel 1857. Il termine è stato ripreso nel 1949 da Murrell, che lo utilizzò per descrivere le linee guida nel design di prodotti, servizi o ambienti rispondenti alle necessità dell’utente.

Vi propongo due articoli dedicati all’ergonomia applicati alla progettazione degli imballaggi: Ergonomia perchè? e Ergonomia applicata.